Fase 2:

MetalZero_CO2 Fase II es un proyecto financiado por el Ministerio de Industria, Comercio y Turismo, a través de la Convocatoria de Agrupaciones Empresariales Innovadoras del año 2023, en el marco del Plan de Recuperación, Transformación y Resiliencia.

La segunda fase de este proyecto se justifica debido a la gran heterogeneidad de las actividades que conforman el sector metalmecánico, que obligan a seguir avanzando en el estudio de nuevos procesos mediante la incorporación de nuevos casos de uso dentro de los trabajos de sensorización y analítica de datos. El objetivo de esta fase es poder poner a disposición del sector una herramienta que permita democratizar el uso de la IA principalmente entre las PYMES de la cadena de valor, abarcando procesos que son empleados con mucha frecuencia en un gran volumen de las empresas que la conforman.

Objetivos fase 2

- Despliegue de nueva instrumentación a nivel de hardware para la captación de datos relevantes y puesta en marcha de pasarelas de intercomunicación con los concentradores de datos establecidos.

- Nuevos sistemas de recolección de datos software como lectores de ERPs o lectores de bases de datos que nos permitan completar la visión del problema a tratar con nueva información.

- Realización de pruebas de validación técnica de los algoritmos entrenados en la primera fase en base a los nuevos inputs aportados por los casos de uso, y realización de modificaciones requeridas.

- Explorar nuevas técnicas de IA para la resolución de los problemas detectados.

- Comprobación de interoperabilidad de los diferentes equipos de hardware, ERP, etc; con la plataforma OPC de recogidas de datos y su análisis posterior.

- Despliegue de nueva instrumentación a nivel de hardware para la captación de datos relevantes y puesta en marcha de pasarelas de intercomunicación con los concentradores de datos establecidos.

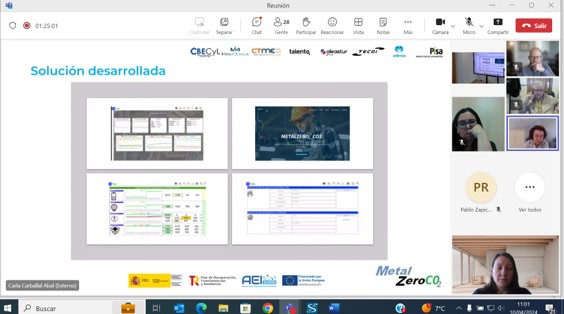

Resultados fase 2

1. Cálculo preciso y eficiente de indicadores de desempeño energético y medioambiental a nivel de instalación, proceso y fábrica.

2. Detección automática de variaciones significativas con análisis visual de causas, optimizando el rendimiento y reduciendo costes operativos.

3. Predicciones de consumo energético para generar ahorros en los suministros.

4. Predicción de indicadores medioambientales relevantes para acciones contra el cambio climático.

5. Planificación presupuestaria ágil y confiable de los costes energéticos futuros.

Conclusiones fase 2

El proyecto MetalZero_CO2 Fase II representa un hito significativo en la búsqueda de soluciones innovadoras y sostenibles en el sector metalmecánico. A través de la implementación de tecnologías de inteligencia artificial y análisis de datos, se ha trabajado en la mejora de la eficiencia energética y la reducción del impacto ambiental, con el objetivo de impulsar la competitividad y la resiliencia de las empresas del sector.

1. El proyecto MetalZero_CO2 Fase II ha logrado avances significativos en la implementación de tecnologías de inteligencia artificial y análisis de datos en el sector metalmecánico.

2. Los resultados obtenidos demuestran la viabilidad y eficacia de las soluciones desarrolladas, brindando herramientas clave para mejorar la eficiencia energética y reducir el impacto ambiental.

3. La capacidad de predecir y optimizar el consumo energético, así como la detección temprana de desviaciones, ofrece oportunidades tangibles para mejorar la competitividad y sostenibilidad de las empresas involucradas.

4. La democratización del acceso a estas tecnologías, especialmente entre las PYMES, promueve la innovación y el desarrollo económico en el sector.

En resumen, MetalZero_CO2 Fase II marca un hito en la transformación digital y la búsqueda de soluciones sostenibles en la industria metalmecánica. A través de la colaboración y el compromiso con la innovación, se ha sentado una base sólida para futuras mejoras y avances en la industria, contribuyendo así a un futuro más próspero y sostenible para todos.

Contenido multimedia